精益生产在供应商质量管理中的运用

|

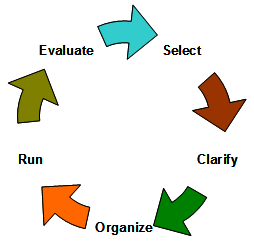

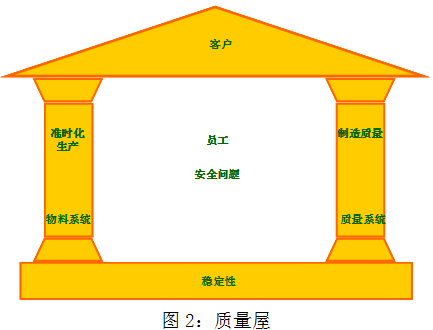

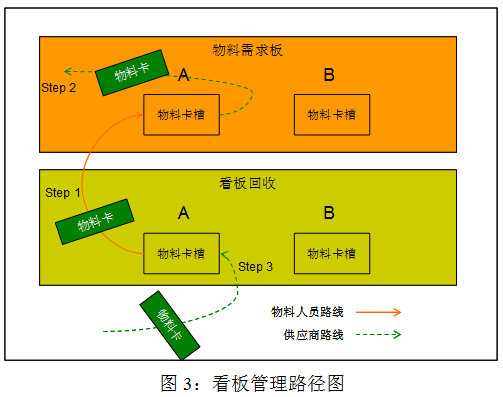

林凯达 同济大学 摘要:精益生产方式是基于成本、质量和缩短提前请的生产方式,T公司为了提高产品质量,降低成本,要求关键供应商企业运用精益生产方式进行现场改善,本文对精益推展模式,运用精益屋,看板管理和5S管理进行研究。 关键词:精益生产,供应商,质量管理 1.引言 T公司主要产品是家用和商用中央空调,主要在亚洲太平洋地区销售为主,零部件品种很多,提供零配件的供应商遍及全国各地。在对供应商选择和审核过程中,采用统一的全球供应商质量手册。对于供应商提供的零配件主要采取来料检验的方式,甚至关键零配件是全检以确保公司产品质量,对于检验出的不合格零配件进行退货,有时影响生产的正常运行。另外,为了确保正常生产,需备较多零配件库存,导致质量成本比较高。 近年来,T公司为了降低质量成本,提升产品质量,缩短产品交期,加强供应商产品质量管理。首先,在全球质量手册的基础上增加了一些量化控制方法,以及供应商生产现场审核标准,比如对关键控制点进行能力测试,增派驻场人员对供应商生产过程进行监控。其次,重新选择供应商,望其能够聚集在T公司附近,以便及时交货。再次,建立了供应商管理信息系统和质量问题追踪平台,以便供应商及时查阅该公司零配件在T公司生产过程中的问题情况。最后,利用精益生产进行优化物料流和信息流,以便有效减少库存,降低质量成本。 精益生产特别关注于速度,是及时快速排除一切在向客户准时交付合格产品或服务中不需要的因素,并在生产过程中寻找改善机会,消除存在的浪费,制定标准化作业,优化作业流程和物料流。精益生产方式是基于成本、质量和缩短提前请的生产方式,公司为了提高产品质量,降低成本,要求关键供应商企业运用精益生产方式进行现场改善,具体推展活动包括以下内容: 2.精益推展模式 SCORE模式来源于BMG咨询顾问公司,类似于Six Sigma中的DMAIC方法论,公司引进这种管理模式,在内部进行精益生产推展。在供应商管理过程中,公司也将这种方法延伸到供应商,对供应商进行培训,让其在生产过程中进行推展。SCORE是由五个单词的首个字母组合,具体解释如下:Select:选择要改善的流程;Clarify:阐述问题和项目目标,测量历史数据来量化现有能力;Organize:组织项目成员并对他们进行方法论和项目范围的培训,准备好工作场所并与供应商、顾客和后勤人员进行沟通;Run:实施改善活动(观察、头脑风暴改进方法、选择改进方法、测试);Evaluate:评估效果,标准化新的作业流程,界定将来的工作; SCORE模式是一个“Kaizen”循环,从项目选择,目标的阐述,项目组织,改善活动实施和效果评估,周而复始地循环。  针对SCORE模式,公司运用其在生产过程中进行改善项目,以“一字型生产线改为U型线”为例说明该模式的使用情况。 首先;选择要改善的项目,以“一字型生产线改为U型线”为例,填写项目章程,并界定那些相关部门参与项目改善,例如:制造工程,生产部,质量部,设备部等;编制流程图,并在每个流程步骤标明所需时间;确定改善的方法,比如:5S,目视管理,看板管理等工具;制定初期的行动计划,标明完成日期。 其次;阐明问题描述和项目目标;通过U型线改造将生产效率由75%提升到90%,并减少人员。部分工位可以由一个人同时负责,提高劳动者生产力。 再次;组织所需的资源,安排相关进行精益生产培训,了解7大浪费,将“一字型”生产线存在的浪费记录下来,逐步改善。并根据实际情况评估“U型线”缩短循环时间。确保项目改善所需的材料和设备,规划出新的布局图,计算生产节拍。 接着;实施新的改善方法,根据前面准备工作,对生产线进行重新布局,使得生产更加顺畅,工作量得到平衡,换模更加迅速。统计改善后的周期时间,以及人员安排,计算出新的周期时间和所需工作人员,并和改善钱进行对比。从而,得出项目的改善成果 最后;评估结果,将改善前和改善后的相比指标进行逐一比较,分析流程改善的效益和展示改变成果,并召集相关人员进行成果回报。 3.运用精益屋 公司精益屋主要包括以下几个方面:客户、物料系统、质量系统、人员、安全和稳定性,以及两大支柱:准时化生产和质量系统建立。客户高居精益屋的顶部,T公司时刻要求供应商以满足客户需求是企业经营的目标;为了更好的满足客户的需求,企业通常会建立完善的物料系统和质量系统,以支持企业生产过程。在精益生产过程中,物料系统一般采取拉动式生产,物料流以看板管理形式进行,通过其传递物料信息,使得物料人员和供应商能够及时沟通并进行补货。同时,建立标准化的质量保证系统,其中包括生产过程标准化,作业指导的标准化。精益屋的低端是以生产稳定性来支撑,为了生产的稳定性,公司也要求供应商学习精益屋理论,并对其现场进行5S管理,目视化管理和采取标准化作业。精益屋模型如下(图2) “质量屋”是质量功能配置(QFD)的核心,是一种确定顾客需求和相应产品或服务性能之间联系的图示方法。在供应商产品质量管理过程中,质量屋起着非常重要的作用,让供应商切实了解公司在不同阶段的需求,促使供应商建立物料系统和质量系统,从而确保生产正常运行和产品质量的监控。 4. 精益方法介绍 1、 看板管理 公司在物料管理过程中,通过拉动式生产要求供应商进行及时补给物料,通常补料为每天2次,并利用看板管理路径图(图3)传递信息和物料。具体执行步骤如下: 步骤1:物料人员将生产所需数量记录在物料卡上,放在物料需求板中相对应的供应商卡槽里 步骤2:供应商每次送货时,主动查看物料需求板,将需求记录下来,安排送货,当物料送到后,并将物料卡放在看板回收槽内 步骤3:企业物料人员查看物料板,发现供应商已将物料卡放回收槽内,直接到物料区将物料送配到生产线。

2、 5S管理 5S管理起源于日本,是指在生产现场中对人员、机器、材料、方法等生产要素进行有效的管理,这是日本企业独特的一种管理办法。“5S”是整理(Seiri)、整顿(Seiton)、清扫(Seiso)、清洁(Seikeetsu)和素养(Shit- suke)这5个词的缩写。由于五个词第一个字母都是“S”,所以简称为“5S”,开展以整理、整顿、清扫、清洁和素养为内容的活动,称为“5S”活动。 公司要求供应商自身会定期对本厂进行5S检查,对5S检查中不合格的,责令改善,并将改善方法和前后对比发送给企业,同时,并采用图的形式张贴在目视化管理的看板上,以提醒一线员工及时进行5S整理,并自我评估和审核。 结束语 伴随经济的复苏,企业对供应商产品质量的要求将越来越高,面对新的竞争,新的挑战,供应商如何更加有效降低成本,提高生产效率,缩短循环时间,提升客户满意度,有效的控制方法将能为供应商提供一些良方妙药,满足其管理需求。因此,将各种先进的管理理论和看法进行有的搭配,才能打出提高产品质量的“组合拳”。 参考文献 [1]周彦虎,周雪峰.精益生产与六西格玛管理的对比与整合.工业工程,2009(6): 1-4. [2]熊卫国.精益生产模式与全面质量管理.江西煤炭科技,2009(1): 102-103. [3]万会龙.扣紧企业管理薄弱环节-戴明环环环相扣的管理模式解读. 施工企业管理, 2009,(06) |

网络经济下的工商

网络经济下的工商 国际货运代理企业

国际货运代理企业 家电企业营运资本

家电企业营运资本 基于开发维度对疫

基于开发维度对疫 A公司采购管理优

A公司采购管理优 高新技术企业研发

高新技术企业研发