新质生产力视角下服装纺织业转型升级的模式与路径研究

|

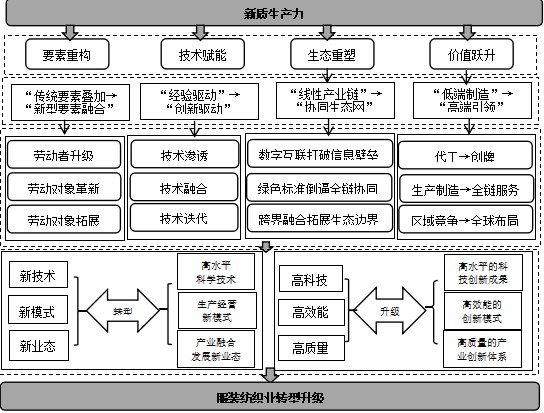

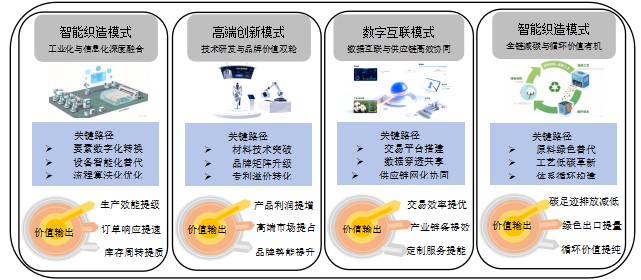

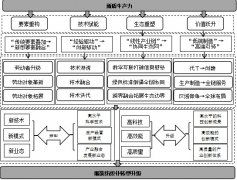

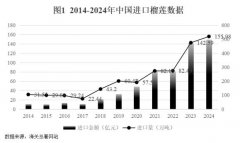

龚英瑾 (江西服装学院,江西 南昌 330000) 摘要:新质生产力既是推动我国服装纺织业由中国速度向中国质量转变的重要力量,也是我国服装纺织业转型升级的根本力量。本文立足新质生产力发展背景,聚焦服装纺织业转型升级的现实需求,系统分析行业发展现状与面临的绿色环保、技术封锁、人才短缺、创新乏力等核心挑战。通过理论与实践结合,提出智能智造、高端创新、数字互联、绿色循环四种转型升级模式,并构建“绿色化——低碳化、自主化——高端化、复合型——专业化、协同化——效能化”四大路径体系。研究发现,新质生产力通过科技创新驱动、生产要素重组、产业生态重塑,可破解行业研发投入不足、产出效率低下等瓶颈,为服装纺织业从“制造大国”向“智造强国”跨越提供理论支撑与实践指引。 关键词:新质生产力;服装纺织业;转型升级 习近平总书记指出,“新质生产力是创新起主导作用,摆脱传统经济增长方式、生产力发展路径,具有高科技、高效能、高质量特征,符合新发展理念的先进生产力质态”。新质生产力由技术革命性突破、生产要素创新性配置、产业深度转型升级而催生,以全要素生产率大幅提升为核心标志,特点是创新,关键在质优,本质是先进生产力[1][2]。党的二十届三中全会《决定》再次明确,要“健全因地制宜发展新质生产力体制机制,促进各类先进生产要素向发展新质生产力集聚,大幅提升全要素生产率。” 随着产业梯度转移、要素成本上升、价格竞争加剧等,纺织业正遭遇不少传统产业面临的共性挑战[3]。《中国纺织工业发展报告2023-2024》显示,2023年纺织行业生产设备数字化率、数字化设备联网率仅占比57.1%和50.3%。传统以低成本、低技术含量为主要优势的生产模式已难以适应当前市场的需求和变革[4][5]。作为传统产业代表,服装纺织业需依托新质生产力,通过科技创新、数字化重构、绿色理念重塑,实现从“规模扩张”到“质效提升”的跨越。本文探索服装纺织业依托新质生产力实现转型升级的模式与路径,为其从“制造大国”迈向“智造强国”提供理论与实践指引。 一、新质生产力推动服装纺织业转型升级的理论逻辑 新质生产力以科技创新为主导、全要素生产率提升为核心[6],通过“要素重构——技术赋能——生态重塑——价值跃升”的递进式框架推动行业转型,打破传统产业“低质低效”的路径依赖,构建“高科技、高效能、高质量”的发展新范式。 1.要素重构:从“传统要素叠加”到“新型要素融合”的质态跃升 传统服装纺织业依赖低成本劳动力、土地等要素驱动,而新质生产力通过“劳动者——劳动资料——劳动对象”的质态跃升实现要素重构:一是劳动者升级。从体力型工人向“懂技术+会创新”的复合型人才转型[7],智能车间运维等岗位对工业互联网技术人才的需求凸显人才升级的紧迫性。二是劳动资料革新。以智能装备、工业软件替代传统机械,推动生产工具向数字化、智慧化升级[8]。三是劳动对象拓展。从天然纤维、普通化纤向高性能纤维、再生环保材料延伸,拓展产业价值边界[9]。像东华大学研发的抗菌再生纤维素纤维实现了产业化应用,显著提升了产品附加值。三者的优化组合,使生产要素从“数量堆砌”转向“质量提升”,为转型升级奠定要素基础。 2.技术赋能:从“经验驱动”到“创新驱动”的效率革命 新质生产力以技术革命性突破为核心,通过“渗透——融合——迭代”路径重塑技术体系:一是技术渗透。高性能纤维研发、智能制造装备应用等技术突破,直接提升生产效率。二是技术融合。数字技术与纺织工艺融合,实现生产全流程数字化管控,缩短订单周期。三是技术迭代。通过持续研发投入推动技术升级,破解“卡脖子”技术依赖,部分高性能纤维领域逐步实现国产化替代。技术赋能使行业从“经验型生产”转向“数据驱动的精准生产”,破解传统模式下效率低下、附加值低的瓶颈[10]。 3.生态重塑:从“线性产业链”到“协同生态网”的系统变革 新质生产力推动产业组织形态从“上下游线性协作”向“多主体协同共生”转型,构建新型产业生态:首先,数字互联打破信息壁垒[11]。通过工业互联网平台连接产业链各方,实现数据实时共享,供应链响应速度提升70%。其次,绿色标准倒逼全链协同[12]。欧盟CBAM、GRS认证等绿色规则推动全链减碳,形成“绿色材料——低碳工艺——循环利用”闭环。最后,跨界融合拓展生态边界[13]。纺织业与IT、环保、时尚产业跨界融合,催生新业态、新模式。生态重塑使产业从“单打独斗”转向“集群作战”,提升整体竞争力。 4.价值跃升:从“低端制造”到“高端引领”的链条攀升 新质生产力通过要素、技术、生态的协同作用,推动服装纺织业价值链从“微笑曲线”底部向两端延伸:第一是从代工到创牌。凭借技术专利与品牌运营提升产品附加值。国内众多品牌通过自主创新,实现了从代工到品牌运营的转型。第二是从生产制造到全链服务[14]。依托C2M模式实现“设计——生产——零售”全链整合,掌握消费数据主导权,利润分配从“加工费”转向“品牌溢价”[15][16]。第三是从区域竞争到全球布局。以技术自主化与绿色优势突破国际壁垒,抢占全球高端市场[17]。部分企业成功进入欧美高端市场,提升了国际竞争力。价值跃升使行业从“规模扩张”转向“质效提升”,实现从“制造大国”向“智造强国”的跨越。 综上,新质生产力通过要素重构奠定基础、技术赋能提升效率、生态重塑优化协同、价值跃升实现跨越,形成逻辑闭环,为服装纺织业转型升级提供系统性理论支撑。  图1 新质生产力推动服装纺织业转型升级的理论逻辑 二、服装纺织业发展现状与面临的挑战 1.服装纺织业发展现状 当前,我国服装纺织业在全球产业链中占据重要地位,呈现出规模庞大、产业链完整但发展不均衡的特点。 从行业规模与市场格局来看,我国已形成全球最完整的服装纺织产业链,2024年规模以上服装企业主营业务收入达2.5万亿元,纺织品服装出口额突破3000亿美元,连续15年位居世界首位。国内市场呈现“两极分化”特征:一方面,以安踏、李宁为代表的本土品牌通过国潮转型实现营收年均增长超15%,2024年安踏集团营收突破500亿元;另一方面,中小加工企业占比超70%,主要集中在低端代工领域,平均利润率不足5%。国际市场则面临东南亚国家的分流竞争,越南、孟加拉等国凭借更低的劳动力成本,在针织品等领域已占据全球20%以上份额。 在技术水平与创新能力方面,行业正从“制造”向“智造”转型。据中国纺织工业联合会统计,2024年我国高性能纤维产能全球占比超1/3;纺织机械自主化率超过75%,高端装备关键基础件国产化率超过50%。头部企业已实现关键工序自动化,如申洲国际的智能化车间使生产效率提升40%,订单交付周期缩短至15天;新型纤维材料研发取得突破,东华大学研发的抗菌再生纤维素纤维产业化应用率达35%,带动产品附加值提升20-30%。但整体而言,行业研发投入强度仅为1.2%,低于制造业平均水平(2.5%),高端面料自给率不足60%,功能性纤维、数码印花等核心技术仍依赖进口。 产业布局与产业链协同呈现“集群化+区域转移”态势[18]。长三角、珠三角地区集聚了全国60%的头部企业,形成从纤维研发到终端零售的完整生态,如绍兴纺织产业集群年交易额超2000亿元,拥有企业超2万家。同时,劳动密集型环节加速向中西部转移,新疆棉纺产能占比从2015年的10% 提升至2024年的25%,但产业链协同仍存在短板,上下游企业数据互通率不足30%,供应链响应速度较国际领先水平滞后5-7天。 2.服装纺织业面临的挑战 一是绿色环保,成本与壁垒双重承压。生产端的环保成本持续高企。印染环节每吨面料耗水100-200吨,废水处理成本达8-15元/吨,高额的环保设备令中小企业望而却步。同时,国际绿色壁垒不断升级。欧盟CBAM机制下,我国出口化纤产品每吨需多付30欧元碳成本,年增成本超12亿欧元。消费者绿色需求与企业成本的矛盾凸显。中国服装协会《2024消费趋势白皮书》调研显示,72%的90后愿为可持续产品支付溢价,但采用再生纤维会使面料成本增加15-30%。 二是技术封锁,高端领域卡脖子。核心材料与设备进口依赖严重。高性能纤维国内自给率不足30%,数码印花机精密喷头90%依赖日本,日本与美国占全球80%市场并实施技术封锁。同时工业软件成智能化转型短板。法国力克、美国格柏占国内服装CAD系统70%市场,国产软件在版型算法等核心功能上差距明显。国际标准话语权缺失加剧被动。欧盟主导62%的功能性面料测试方法制定,我国仅参与5%。 三是人才短缺,结构性缺口转型梗阻。复合型人才匮乏。智能车间运维需要“懂纺织+通IT”人才,但高校纺织专业仅12%开设工业互联网课程。高端人才外流与招聘难题并存。《2024行业人才报告》显示,国内头部企业首席设计师30%有海外背景,58%资深设计师称“薪酬天花板明显”。技能人才培养与需求脱节。职业院校纺织专业毕业生仅28%能直接胜任智能设备操作,多数需6个月培训。 四是创新乏力,难从模仿到引领。研发投入与产出效率双低。2024年全行业研发投入占比1.2%,低于制造业平均水平2.5%。2024年中小企业创新调研发现,65%无专职研发人员,靠模仿爆款生存,产品生命周期从3年缩至6个月。创新成果转化存在“死亡谷”。服装纺织业的技术成果转化率不足20%,实验室成果产业化成功率不足15%。商业模式创新滞后于时代。直播电商、C2M等模式中,纺织企业多被动接单。 三、新质生产力视角下服装纺织业转型升级模式研究 新质生产力驱动下,服装纺织业转型升级呈现多元路径。基于行业现状与核心挑战,结合头部企业实践,可提炼出智能智造、高端创新、数字互联、绿色循环四种典型模式,形成相互支撑、协同推进的转型体系,共同推动行业从“传统制造”向“先进智造”跨越。  图2 服装纺织业转型升级模式研究 1.智能智造模式:从“织造”到“智造”的要素跨越 智能智造模式以工业化与信息化深度融合为核心,通过引入自动化装备、工业互联网平台和数字孪生技术,实现生产全流程的智能化重构[19][20]。在纺纱环节,使用智能落纱机器人减少用工数,降低断头率与单位能;在织造环节,通过智能无梭织机集群利用物联网实现实时数据采集,提高设备利用率,降低疵布率。该模式的关键在于构建“数据驱动的柔性生产体系”。通过5G+MEC实现裁剪、缝制、包装全流程无人化,缩短小批量订单交付周期。同时将传统生产要素(设备、劳动力)转化为可量化的数据资产,通过算法优化实现“以销定产”的精准匹配,提高企业库存周转率。 2.高端创新模式:从“代工”到“创牌”的价值跃升 高端创新模式聚焦价值链高端环节突破,通过技术研发与品牌运营双轮驱动,摆脱对低成本代工的路径依赖[21]。该模式的核心在于构建“技术专利+品牌溢价”的护城河。在技术创新层面,使用“40D 细旦氨纶”打破日本企业垄断,降低产品单价;品牌升级方面,通过建立特色实验室攻克核心技术,积累专利,借高端设计与营销提升溢价。 3.数字互联模式:从“链式”到“网状”的生态重构 数字互联模式通过工业互联网平台打破产业链各环节的信息壁垒,构建“平台化集聚、生态化协同”的新型产业组织形态[22][23]。通过搭建“全球纺织网”,连接商户与库存量,实现面料采购、设计打样、订单跟踪的全流程线上化,提升交易效率。在供应链协同层面,采用C2M(用户直连制造)平台,基于消费者体型数据分析实现西装“一人一版、一衣一款”的个性化生产,增加定制订单量。这种“去中心化”的网状结构,使产业链响应速度与客户留存率大大提升。 4.绿色循环模式:从“末端治理”到“全链减碳”的范式转型 绿色循环模式以“全生命周期减碳”为目标,通过材料革新、工艺优化和循环体系构建,实现环境效益与经济效益的统一[18]。在材料端,采用绿色环保原料,提高生物降解率;工艺端,利用“超临界CO₂无水染色技术”进行节水减排,降低面料综合成本。该模式正推动行业形成“循环经济生态圈”。通过建立“旧衣回收——再生纺丝——成衣制造”闭环体系,增加年回收处理旧衣量,让再生纤维用于品牌环保,实现产品溢价。 从外部约束转化为内生动力,从发展理念落地到生产实践,责任发展贯穿产业链、价值链、创新链,覆盖全生命周期的棉纺绿色低碳发展体系加速形成。 四、新质生产力视角下服装纺织业转型升级的路径选择 1.走“绿色化——低碳化”之路:破解环保成本与壁垒双重承压 以“全生命周期减碳”为导向,构建“绿色材料——低碳工艺——循环体系”协同发展模式[22]。推广聚乳酸纤维、再生棉等环保材料,普及超临界CO₂无水染色等低碳工艺,降低单位产品碳足迹;依托GRS等国际认证对接欧盟CBAM、美国《清洁竞争法案》等标准,提升绿色产品出口占比,将“环保成本”转化为“绿色溢价”,破解环保投入压力与国际绿色壁垒的双重制约。 2.走“自主化——高端化”之路:突破技术封锁与卡脖子困局 聚焦“核心技术自主可控”,建立“产学研用”协同创新机制[24]。加大高性能纤维(对位芳纶、超高分子量聚乙烯纤维)、智能装备(数码印花机精密喷头)、工业软件(服装CAD系统)等领域研发投入,建设国家级纺织新材料实验室与中试基地,推动技术成果转化率提升至30%以上,打破国外技术垄断与标准话语权缺失的被动局面,实现高端领域技术自主化与产品高端化。 3.走“复合型——专业化”之路:填补人才短缺与结构性缺口 构建“育才——引才——用才”全链条人才支撑体系。推动高校纺织专业增设工业互联网课程,职业院校定向培养“智能缝纫技师”,提升技能人才与产业需求的适配度;通过股权激励、国际交流等方式吸引“懂纺织+通IT”的复合型人才与高端设计人才,缩短企业招聘周期,填补智能车间运维、品牌设计等领域的人才缺口,夯实转型升级的人才基础。 4.走“协同化——效能化”之路:跨越创新乏力与转化鸿沟 实施“研发投入——成果转化——模式革新”协同推进策略[23]。推动行业研发投入强度提升至2.5%(对标制造业平均水平),中小企业建立专职研发团队比例超40%;搭建“实验室——中试——量产”快速转化平台,缩短技术产业化周期至18个月以内,将成果转化率提升至30%以上;创新C2M、数字孪生等商业模式,增强企业对消费数据的掌控力,实现从“模仿跟随”到“原创引领”的跨越。

参考文献: [1]张夏恒,刘彩霞.数据要素推进新质生产力实现的内在机制与路径研究[J].产业经济评论,2024(3):171-184. [2]李东民,郭文.新质生产力的丰富内涵、生成逻辑与当代意蕴[J].技术经济与管理研究,2024(4):8-13. [3]周明生,周珺.建设制造强国背景下先进制造业技术与产业发展现状与创新路径[J].科技导报,2023,41(5):69-77. [4]秦艳,蒋海勇.新质生产力促进制造业转型升级的机理与路径——基于产业链视角[J].企业经济,2024,43(10):49-59. [5]徐政,张姣玉.新质生产力促进制造业转型升级:价值旨向、逻辑机理与重要举措[J].湖南师范大学社会科学学报,2024,53(2):104-113. [6]张林,蒲清平.新质生产力的内涵特征、理论创新与价值意蕴[J].重庆大学学报(社会科学版),2023,29(6):137-148. [7]赵丽锦,胡晓明,王文华.新质生产力赋能制造业价值转型的理论基础、作用机制与实现路径[J].财会通讯,2024(14):9-15. [8]张洁,徐楚桥,汪俊亮,等.数据驱动的机器人化纺织生产智能管控系统研究进展[J].纺织学报,2022,43(9):1-10. [9]黄聪英.中国纺织服装产业高质量发展态势与路径选择[J].福建师范大学学报(自然科学版),2025,41(3):38-44. [10]刘治彦,代炳垚,王谦.发展新质生产力的本质逻辑:技术进步与管理创新[J].企业经济,2024,43(10):15-25. [11]邵鹏,原宁宁,姚伶俐,等.中国纺织科技创新的合作模式与网络特征研究[J].丝绸,2025,62(2):1-9. [12]佟欢,刘洋洋.人工智能技术在减少纺织服装行业碳排放中的发展与应用[J].印染,2024,50(06):89-95. [13]徐啸禄.纺织服装行业新模式新业态发展研究——以宁波为例[J].纺织报告,2023,42(4):37-40. [14]Beatrice C ,Albachiara B ,Alice M , et al.The Fabric of Circular Economy: how can supply chain collaboration foster circular economy in the textile industry?[J].Supply Chain Management: An International Journal,2025,30(7):60-76. [15]郑玉雯,邵景峰.“双循环”格局下基于价值网络重构的中国纺织业转型升级路径[J].技术经济,2023,42(11):161-177. [16]田赛,乐凯迪,金瑞娟,等.纺织服装产业链韧性空间演化研究[J].丝绸,2025,62(4):28-37. [17]于李娜,隋晓静.数字经济对纺织服装业全球价值链分工地位影响研究[J].产业经济评论(山东大学),2021,20(1):19-46. [18]佘敏楚楚,管丽媛,俞建勇,等.新质生产力驱动下纺织行业的创新发展与转型研究[J].东华大学学报(自然科学版),2024,50(5):1-11. [19]肖潇,杨斯淇.智能制造赋能新质生产力:逻辑机理与实践指向[J].湖南科技大学学报(社会科学版),2024,27(6):85-91. [20]Tejada S ,Valdez S ,Yildiz O , et al.A Data-Driven Lean Manufacturing Framework for Enhancing Productivity in Textile Micro-Enterprises †[J].Sustainability,2025,17(11):5207-5207. [21]张文秋,陈水琳,李浩.数字化转型对纺织企业绿色创新的影响作用与机制[J].丝绸,2024,61(9):89-102. [22]徐伟锋,杜健.数字技术赋能纺织产业绿色创新与发展的探讨[J].棉纺织技术,2023,51(8):33-37. [23]刘众.工业互联网赋能传统产业数字化转型的市场化逻辑与实现路径——以纺织服装产业为例[J].科技管理研究,2023,43(8):144-150. [24]许菱,张红,李彦辰,等.纺织服装产业高端化升级路径研究——基于TOE框架的fsQCA分析[J].丝绸,2023,60(6):65-73. |

“知识+精选”直

“知识+精选”直 新质生产力视角下

新质生产力视角下 “昆明—磨憨”联

“昆明—磨憨”联 产业链升级中企业

产业链升级中企业 供应链金融数字化

供应链金融数字化 产业结构升级金融

产业结构升级金融 数字化转型背景下

数字化转型背景下